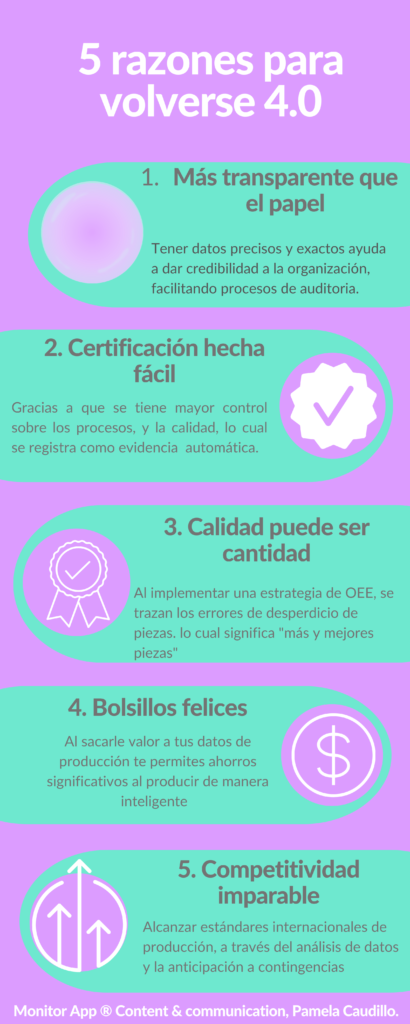

De acuerdo a Verne Harnish (https://www.growthinstitute.com/es/faculty/verne-harnish/), director de Growth Institute y ganador de 7 premios internacionales, afirma:“La única forma de crecer y saber si se tiene una compañía sana, es teniendo los Indicadores Clave de Desempeño o KPIs a la mano”, MonitorApp® (www.monitorapp.io) te permite tener toda esta información en tiempo real y calculada de manera automática (sin errores), es por eso que es la forma más fácil de recuperar la inversión

Actualmente los KPIs de piso productivo, son la base para controlar la mejora continua de los procesos de fabricación de cualquier empresa. Estos indicadores de desempeño nos ayudan a monitorear la salud de nuestros negocios, con la finalidad de acercarnos al objetivo principal y tomar las mejores decisiones.

¿Pero qué es un un Indicador Clave de Desempeño en la manufactura? Este termino se origino en ingles con el término de Key Performance Indicators y son mayormente conocidos como KPIs por sus siglas en ingles. Su finalidad, como su nombre lo dice, es medir el nivel de desempeño de un proceso o una actividad cable del negocio.

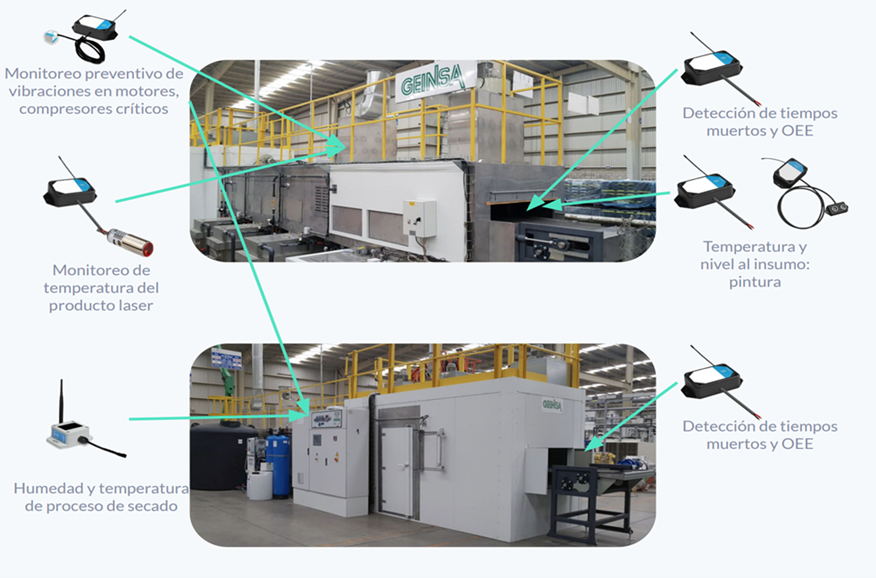

MonitorApp®️ tiene más de 3 años de experiencia en digitalizar de manera no invasiva los KPIs de distintas industrias de manufactura y en su mayoría comparten KPIs para la excelencia operativa. Actualmente monitoreamos mas de 20 KPIs en tiempo real y es por eso que decidimos hacer este diccionario, para que cualquier empresa pueda definir sus principales KPIs (recomendamos que se elijan los KPIs más alineados a los objetivos de negocio).

A continuación presentamos una breve y simple definición de los principales indicadores de piso productivo, comenzando del más relevante al menos relevante, según nuestros clientes (El valor entre paréntesis es como aparece el indicador en sistema):

| Indicador | Definición |

| OEE | Es el indicador más estricto de la manufactura. Es el porcentaje de tres valores multiplicados: % Calidad (Piezas buenas / piezas totales)* % Disponibilidad (Uptime)* % Rendimiento(EFF) |

| Output (PRO) | Es el porcentaje que te indica el cumplimiento a plan de producción en piezas = Piezas producidas / Plan de piezas |

| Colaboración (COL) | Es el porcentaje de paros clasificados, es decir, que tienen identificado la causa del tiempo muerto = paros clasificados / total tiempos muertos |

| Uptime | Es el porcentaje de la máquina que esta agregando valor = Tiempo produciendo / Tiempo total que la máquina tiene que producir |

| Eficiencia Operativa (EFF) | Es el porcentaje del tiempo trabajado / el tiempo planeado para producir |

| Causas de Paro | Es el Pareto o top de causas por lo que la planta para en minutos, horas o días. |

| Disponibilidad (AVL) | Es el porcentaje que la máquina funciona sin problemas de mantenimiento |

| Piezas Producidas | Es el número total de piezas producidas por turno, día, semana o mes. (Incluye buenas y malas) |

| Trabajos Por Hora | Es la cantidad de ciclos que una máquina produce durante una hora |

| Tiempo Ciclo | Es el tiempo resultante de la siguiente formula = total de piezas producidas / periodo de tiempo. Ejemplo: Se realizaron 60 piezas en una hora = 1 minuto de tiempo ciclo |

| Mean Time Between Failures (MTBF) | Es el tiempo que se tarda una máquina u operación en fallar, se calcula con la formula = número de fallas / tiempo total de operación. Entre más alto mejor (Solo aplica para temas de mantenimiento) |

| Mean Time To Repair (MTTR) | Es el tiempo que se tarda una máquina u operación en volver a trabajar, se calcula con la formula = número de fallas / tiempo total muerto. Entre más bajo mejor (Solo aplica para temas de mantenimiento) |

| Tiempo de Paro (Shutdown) | Es el tiempo en minutos, horas, días en que una máquina esta sin agregar valor (parada) |

| Hora de Arranque | Es el promedio de horas de arranque, en cada una de las estaciones por turno. |

| Hora de Termino | Es el promedio de horas de termino, en cada una de las estaciones por turno. |

| Día más productivo | Es el día de la semana que se tuvo mayor Uptime |

| Turno más productivo | Es el día de la semana que se tuvo menor Uptime |

| Máquina más productiva | Es la maquina que tuvo mayor Uptime de la semana |

| Máquina menos productiva | Es la maquina que tuvo menor Uptime de la semana |

Entre muchos más….

En caso de tener dudas con alguno de nuestros indicadores, no duden en escribirnos a paco@monitorapp.io