La transformación a la industria 4.0 es uno de los retos más importantes para las empresas productoras dado que implica la integración de un sistema tecnológico a la estructura productiva de las compañías. Siendo así que pasar de una sistema de producción tradicional a uno digitalizado pueda generar incertidumbre en las organizaciones frente al cuestionamiento de posible riesgo de filtración de datos y los altos costes de inversión. No obstante, la implementación de herramientas tecnológicas que permitan la extracción de datos de producción para su análisis, monitoreo y control supone la apuesta por un modelo productivo de excelencia que genera valor para la organización mientras la posiciona dentro de los estándares competitivos mundiales.

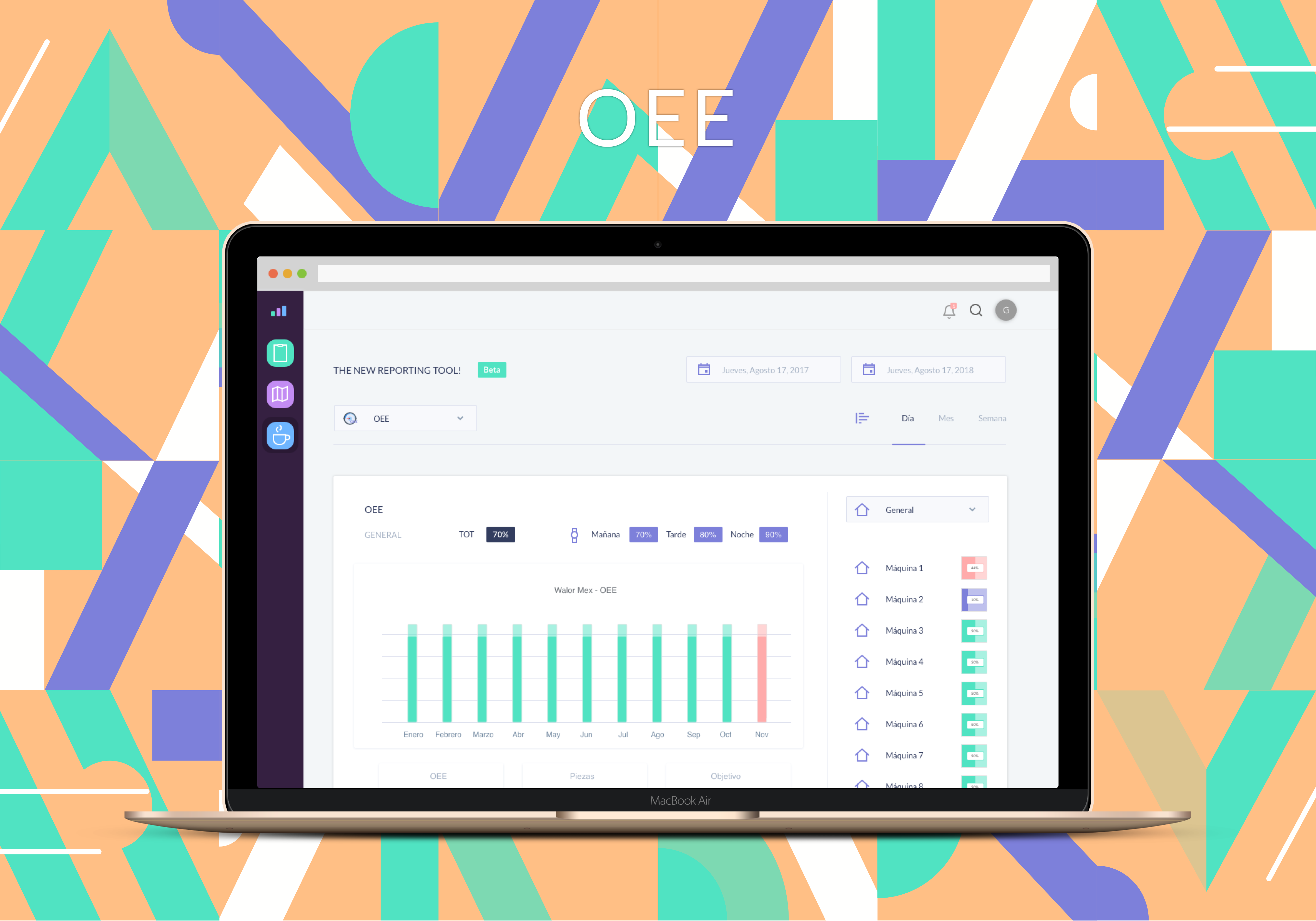

Walor®️ Mex es una de las empresas visionarias que se ha asegurado un lugar en el futuro de la industria, con operaciones en México desde 2014, produciendo piezas mecánicas de excelencia para el mercado automotriz Norteamericano y fiel a su compromiso de calidad con sus clientes, la empresa integra un sistema de monitoreo en tiempo real de OEE a sus líneas de producción de la mano de la empresa tecnológica Guanajuatense Monitorapp®️. Por medio de la instalación no invasiva de sensores a los equipos de producción industrial, Monitorapp®️ obtiene datos en tiempo real que actúan como una radiografía del proceso productivo.

En colaboración con el Ing. Jean- Baptiste Galléa, quien es , Project and Engineering Manager Walor®️ Mex, abordamos el progreso que ha presentado la planta después de su incorporación a la industria 4.0, donde nos señala:

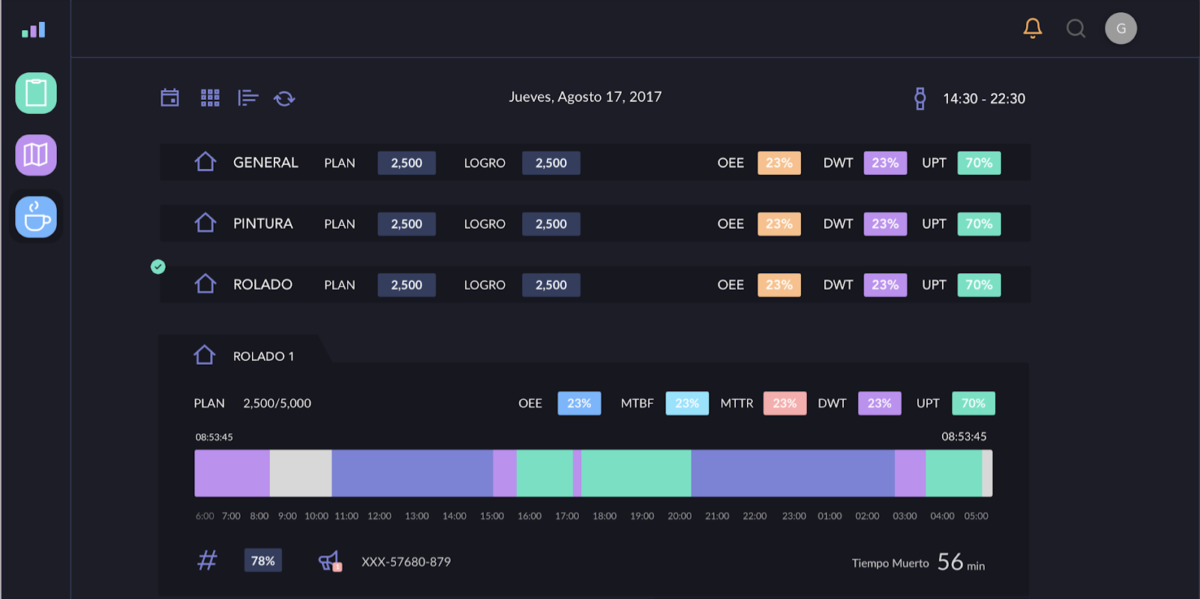

“La instalación de un sistema de monitoreo de producción en tiempo real Walor ® ️Mex el flujo de información se torna más dinámico mejorando la comunicación entre los departamentos de la planta, impulsando la reactividad general frente a cualquier problema. A su vez, las pantallas en piso productivo muestran el rendimiento de cada celda productiva, se determina si la productividad es óptima, o bien es necesario tomar acciones de mitigación de problemas o de oportunidades de mejora.”

Una visión global de los procesos productivos que arroje datos confiables del sistema permite un mejor control, lo cuál en el caso Walor® Mex puede ejemplificarse con una reducción de tiempos muertos del 15% en general para las máquinas, el cual es proporcionado por el análisis de falla basada en el histórico de paros y en la retroalimentación de los operadores, como lo señala Jean. El registro y consulta de datos es sencillo y rápido gracias el uso de las herramientas de la plataforma de Monitorapp®️ que permiten un análisis a detalle de todo lo que ocurre en piso productivo, para una mejor comprensión de los problemas presentados en planta, lo que deriva en una toma de decisiones acertada, disminuyendo la incertidumbre operativa y financiera.

“Para Walor®️ Mex la incorporación tecnológica a los procesos productivos resulta rentable suponiendo un 80% de beneficio frente a un 20% del costo de inversión, misma que la empresa recuperó al mes de la implementación del sistema de monitoreo.” El costo eficiente del sistema de Monitorapp®️ se ve respaldado por la seguridad y protección de datos que brinda Amazon Web Services, representando no solo una inversión de bajo riesgo financiero para la organización, sino, una incorporación tecnológica segura y confiable.

Una de las ventajas que presenta la integración a la industria 4.0 por parte de Walor®️ Mex es el impacto positivo sobre el nivel de satisfacción de personal y una mejora en su nivel de capacitación, como nos comenta Jean. El sistema de Monitorapp®️ brinda una plataforma intuitiva para el usuario lo cual facilita su integración tecnológica a la organización. “El tiempo de entrenamiento del personal es corto puesto que entienden y manejan perfectamente el sistema en el periodo de una semana.”

El acoplamiento del personal a la tecnología permite una respuesta rápida ante los resultados que arroja el sistema de monitoreo, es decir, se crea una sinergia que da como resultado un modelo de industria 4.0 global. Los beneficios para el personal de Walor®️ Mex se pueden segmentar en sus tres fuerzas operativas, los cuales nos comparte el Ing. Jean- Baptiste Galléa:

Para el Personal Productivo, una de las ventajas del uso del sistema de Monitorapp®️ consiste en tener una visión clara del avance de su trabajo y de sus logros, pudiendo comunicándose con todo el personal de la planta de manera clara y precisa.

La fluidez de la información permite tener una buena visión de los resultados diarios, semanales o mensuales para el Equipo de Gerencia, siendo que pueden comunicarles a su equipo la ruta a seguir con mayor precisión a la vez que analizan los impactos que puede tener la implementación de algunas mejoras de proceso antes de llevarlas a cabo. Por su parte, la disponibilidad del historial de los paros también ayuda a entender fallas en el proceso de producción explicando malos resultados, problemas de calidad, o de mantenimiento.

Como Project and Engineering Manager Jean-Baptiste señala que “el monitoreo del sistema le agrega al personal una presión positiva sobre sus resultados y entonces se mejora naturalmente la productividad”. Este crecimiento orientado a la mejora continua dicta estándares internacionales de calidad y supone una ventaja competitiva para Walor®️ Mex.

Siendo las prácticas de excelencia un distintivo de la empresa, y en su firme compromiso de acompañar al cliente más allá de la técnica, Walor ® Mex se integra a la transformación digital de la industria con el objetivo de generar valor para ellos que les permite ser líderes mundiales en producción automotriz. De esta forma, Jean señala entre las ventajas de la implementación de Monitorapp®️ en planta:

- La maximización de la calidad de piezas mediante un mejor monitoreo y control de las actividades de producción.

- El enfoque de la mejora continua tras la digitalización de operaciones proporciona a Walor ® Mex la capacidad de aumentar su producción para entregar la cantidad de piezas que requieren sus clientes en el menor tiempo posible, lo cual se refleja para el cliente en certidumbre en su cadena de suministro.

- Para Walor ® Mex la incorporación a la industria 4.0 significa ser más competitivos y por ende ser capaces de ofrecer a sus clientes los mejores precios y servicios.

En épocas de incertidumbre global, el uso una plataforma de control y monitoreo de producción como Monitorapp®️ ha reforzado a Walor®️ Mex en la creación y fijación de estrategias corporativas que den respuesta a factores de riesgo externos. Para Walor®️ Mex disponer del control de incertidumbres y riesgos que proporciona el monitoreo de producción implica mucho más que una reducción de desperdicios o control de inventario.

El impacto de la transformación a la industria 4.0 se puede visualizar en la mejora de la eficiencia en la cadena de suministro y el incremento en la calidad total de producción. Es decir, la implementación de un sistema de monitoreo de producción brinda a la empresa la seguridad necesaria para pasar de la estabilidad a la expansión. Enfocar sus operaciones hacía el incremento de capacidad productiva estando inmersos en una situación de contingencia global una de las ventajas que la instalación de Monitorapp®️ ha supuesto para la organización.

Otra ventaja para Walor®️ Mex derivada de la implementación de un sistema que digitaliza los procesos productivos es la reducción del contacto físico entre el personal puesto que al eliminar el uso papel para algunos documentos facilita la difusión de comunicados a toda la planta sin necesidad de interacción física, y por ende evitando contagios dentro de la misma, menciona Jean.

Es decir, Walor®️ Mex logra de manera exitosa el equilibrio humano-máquina necesario para un desarrollo organizacional óptimo que desencadena en un progreso operativo. Muestra de lo anterior es la replicación de la instalación de Monitorapp®️ en las plantas de Walor®️ Rumania y Walor®️ Francia, que fue posible gracias a la implementación remota, con ello se que busca una integración global de Walor®️ para su establecimiento como una empresa líder mundial. Siendo ésta una estrategia respaldada por la industria 4.0, cuyo objetivo primordial es la creación de mercados internacionales competitivos que revolucionan la forma de entender y crear la excelencia y calidad.

La una integración a la industria 4.0 es más sencilla y dinámica de lo que se piensa con Monitorapp®️ como aliado estratégico. Únete a la reinvención del software de manufactura escribiendo un correo para solicitar demos y cotizaciones a:

amaranta@monitorapp.io y paco@monitorapp.io