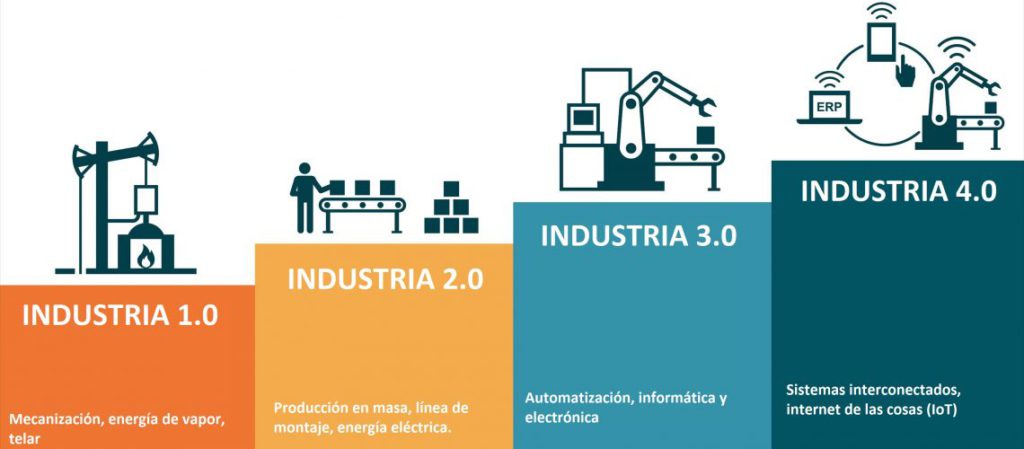

La pandemia por COVID-19 ha causado un gran impacto en la industria de la manufactura, se estima que la digitalización de este sector se adelantó mas de 5 años en tan solo 4 meses. El mundo Post-Covid-19 privilegiará las plataformas digitales, las máquinas y las soluciones automatizadas para reducir el contacto humano e incrementar la productividad. Estas tecnologías reforzarán la seguridad y disminuirán los riesgos para la salud.

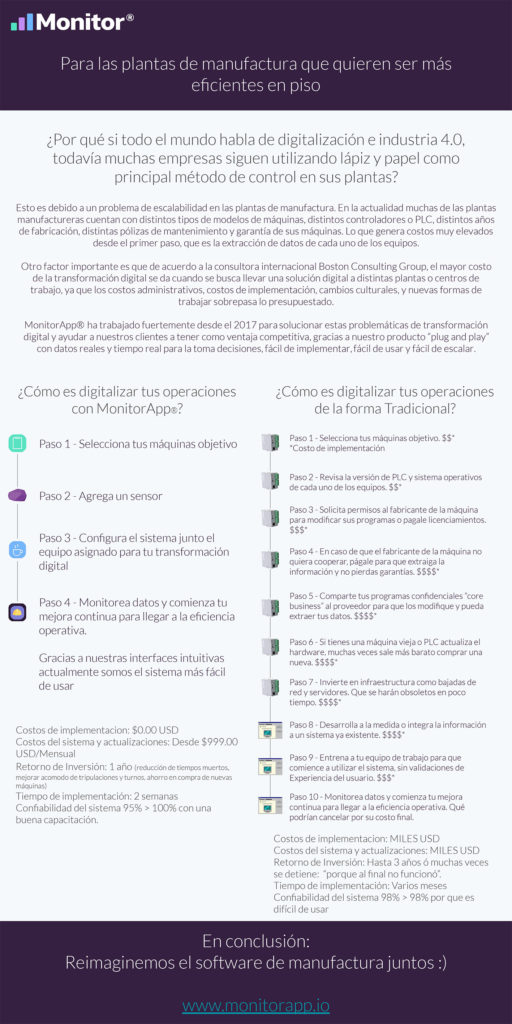

Boston Consulting Group reveló que mientras la digitalización ha sido una prioridad por algún tiempo, más del 75% de las compañías en todas las industrias tiene como “prioridad urgente” acelerar la transformación digital en estos últimos meses.

La última encuesta realizada por PwC a 200 compañías alemanas reveló que solo el 6% de las empresas ya han digitalizado completamente sus plantas y están liderando el camino, mientras que el 44% de ellas solo tiene algunos elementos ya conectados. Lo interesante es que nueve de cada diez empresas industriales alemanas están invirtiendo en la digitalización de sus fábricas. Saben que quién no se adapte a este nuevo cambio, corre el riesgo de quedarse atrás y perder competitividad.

Esta clara tendencia a la digitalización significa un cambio de paradigma para muchas industrias como por ejemplo la industria manufacturera.