Pamela Caudillo, Content & Communication

En el entorno actual donde vislumbramos escenarios económicos tal como una inminente recesión global, conflictos internacionales que afectan las cadenas de suministro y distribución, así como un control de la pandemia y sus olas de contagio, es complicado imaginarse un escenario “ideal” para la industria manufacturera. Sin embargo, es posible adelantarse a los problemas de producción futuros, es decir, el planear escenarios efectivos con base en la prevención. Para lograr un completo control sobre nuestra producción es necesario conocer por completo nuestros sistemas y procesos productivos, lo cual podemos lograr gracias a la implementación de sistemas OEE.

Un sistema OEE mide la productividad de los equipos industriales comparándolo con un modelo ideal (a máxima velocidad, productos buenos, a la primera) a través de una fórmula que involucra la Disponibilidad, la Calidad y el Rendimiento. Al generar un índice de OEE que va del 0 al 100 por ciento nos indica nuestro estado general de producción. Entre otras cuestiones, esto nos permite aprovechar al máximo nuestra capacidad productiva, pero ¿Cómo es que se implementa un sistema OEE?

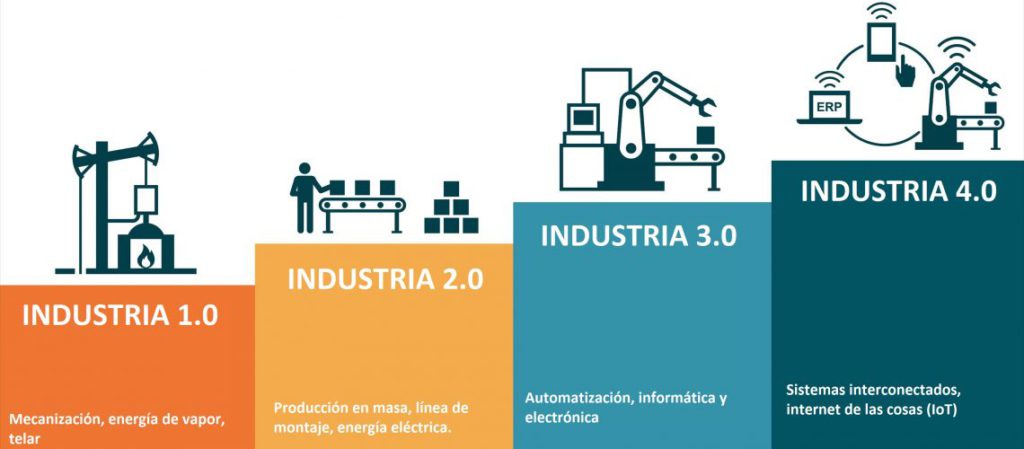

La digitalización industrial… una opción anticipada al futuro

Para implementar un sistema OEE es necesario monitorear los procesos de producción en tiempo real para crear gemelos digitales de la fábrica que nos permiten anticipar problemas de producción, además de descubrir la fábrica oculta que es nuestra capacidad productiva real respecto a la que se desperdicia. Lo que se requiere es conocer el funcionamiento completo de la maquinaria y los procesos productos, para lo cual se necesitará de la implementación de una digitalización industrial que permita la captura fiable de datos (a través de sensores).

En el terreno de la manufactura lo que no se mide no sólo no se puede mejorar, sino que no existe porque permanece oculto a nuestra vista. Tener un sistema OEE en la fábrica es tener una herramienta capaz de visualizar posibles problemas antes de que ocurran y de esta forma ser capaces de tomar las precauciones necesarias. Al implementar un sistema OEE se logrará aprovechar y optimizar al máximo el proceso de producción, además de tener también los siguientes beneficios:

- Mejorar el retorno de la inversión (ROI)

Al obtener la máxima productividad y eficiencia de los procesos de producción se tiene un aprovechamiento mayor sobre el equipo de producción, las materias primas y las variables críticas del proceso mismo, lo cual impacta en la mejora del ROI.

- Mayor calidad en los procesos

Al reducir los costes de productos defectuosos y conocer el origen del defecto permite aprovechar al máximo el tiempo de producción, los recursos humanos y materiales lo cual mejora la estrategia de producción a corto, mediano y largo plazo.

- Ser más competitivos

Entre otras cosas conocer nuestra fábrica oculta, ser capaces de reducir desperdicios y perfeccionar tiempos de producción (evitando paradas innecesarias) se tiene una mayor competitividad que pondrá a nuestra fábrica por encima del promedio.

- Maximizar el rendimiento y mantenimiento de los equipos

Al conocer a la perfección los procesos productivos y el rendimiento de las máquinas con un sistema OEE se conoce si la maquinaria está funcionando de forma adecuada o bien existen factores que indiquen una reparación o ajuste necesario. De esta forma se ahorra en mantenimiento preventivo y costes de reparación lo cual lleva al máximo aprovechamiento de los equipos.

- Optimizar el personal de planta

Al tener acceso a la información fiable y en tiempo real de los procesos productivos, se permite que el personal que opera la planta conozca a profundidad el funcionamiento del sistema en su totalidad lo cual les da una ventaja en su respuesta a situaciones problemáticas, ahorrando tiempo y evitando el paro total de producción.

- Es flexible y escalable

Una digitalización industrial de un sistema OEE se puede “probar” en una máquina o proceso antes de aplicarlo en toda la planta, pudiendo ver resultados al instante y dando la posibilidad de decidir si implementarlo de lleno. Es decir es un sistema flexible capaz de adaptarse a cualquier tipo de fábrica independiente de su sector o tamaño.

- Tomar mejores decisiones en el menor tiempo

Tener información fiable de los procesos productivos permite la toma de decisiones informada y objetiva lo cual permite la anticipación de problemas futuros o el diseño de estrategias más efectivas, todo sobre la marcha.

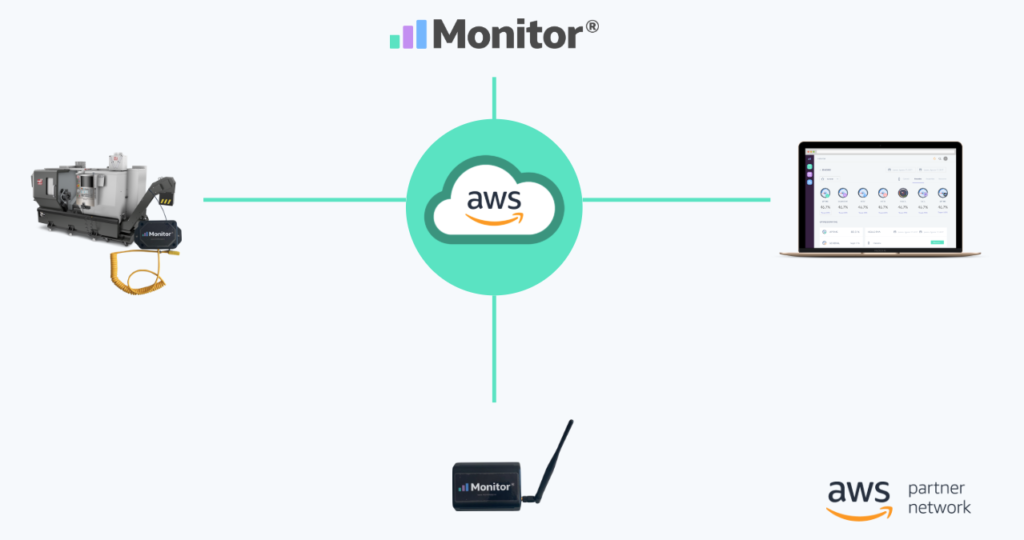

Monitor, tu mejor aliado

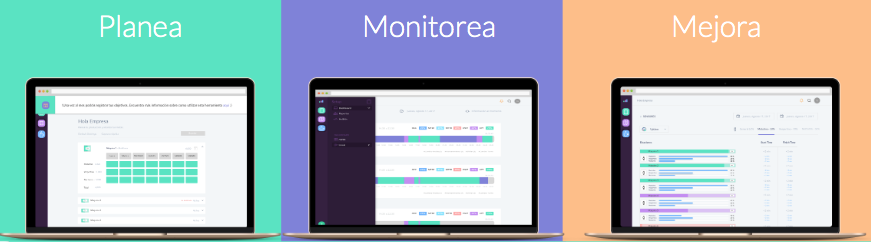

MonitorApp® mediante la implementación sencilla y no invasiva de sensores permite la instalación de un sistema OEE en menos de un día, siendo una de las opciones más viables del mercado. A través de la extracción de datos en tiempo real y la creación de gemelos digitales podrás tener una visualización completa de tus procesos productivos permitiendo anticiparte en:

· Ahorro de energía y recursos, al conocer y controlar tus variables críticas.

· Pedidos de tus clientes, al conocer y manejar mejor tus tiempos de producción.

· Disminución de desperdicios, conocer tu rendimiento te permite optimizar tus recursos al máximo.

Atrévete a estar un paso delante de tus problemas de producción y contáctanos a través de amaranta@monitorapp.io

Si quieres experimentar los beneficios de un sistema OEE en primera persona, da click al botón: